Réservoirs et stockage

HyMon : des capteurs pour sécuriser les réservoirs hydrogène

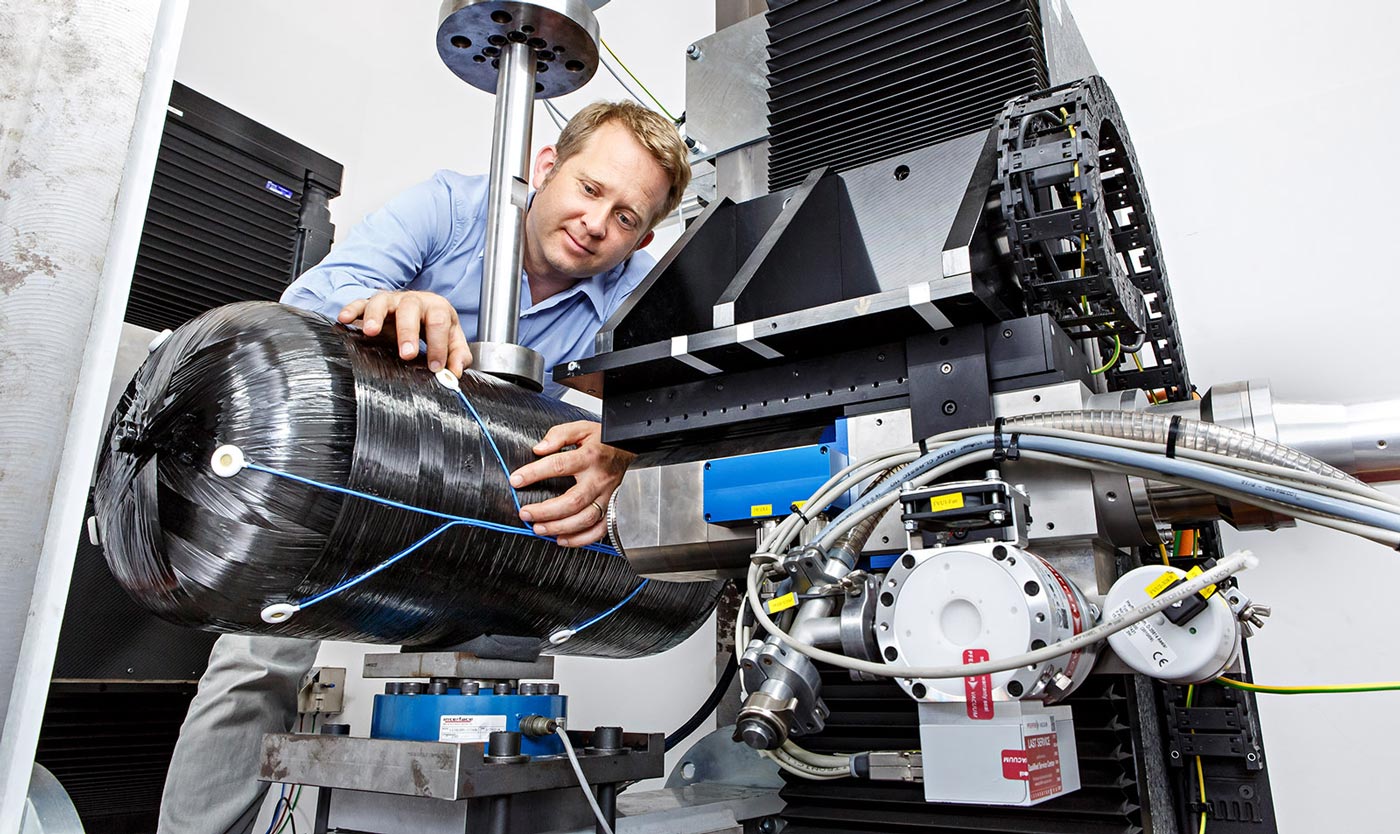

Dans le cadre du projet de recherche HyMon, des chercheurs de l'Institut Fraunhofer développent, avec des partenaires, un système embarqué de surveillance structurelle des réservoirs d’hydrogène sous pression. Grâce à des capteurs d'émission acoustique et de contrainte, qui détectent les éventuels dommages, il permet une vérification permanente de l’intégrité des réservoirs, garantissant la sécurité de l’installation.

Un entretien régulier des systèmes de stockage d’hydrogène haute pression est obligatoire pour éviter que des situations dangereuses ne surviennent. Cependant, l'inspection des réservoirs, actuellement exigée tous les deux ans, consiste simplement en une inspection visuelle externe qui ne permet pas de détecter d’éventuelles fragilités internes.

Or l'hydrogène est stocké sous forme gazeuse, dans des réservoirs en composites renforcés de fibres (FRC), sous haute pression pouvant atteindre 700 bars ; ce qui n’est pas exempt de risques en cas de défaillance. Ces réservoirs en FRC sont idéaux pour une utilisation dans le secteur de la mobilité et des transports en raison de leur faible masse. Et même s’ils sont soumis à des tests approfondis avant leur première utilisation, il faut également s'assurer que le réservoir conservera son intégrité face aux contraintes récurrentes provoquées à l’usage ou en cas d'avarie (ex : collision arrière). Or les inspections visuelles actuellement prévues ne le permettent pas.

Des capteurs d'émission acoustique et de contrainte détectent les dommages dans le réservoir : si une seule fibre de carbone se déchire, une onde sonore est générée et traverse les fibres du réservoir sous pression. Les capteurs la détectent, ce qui leur permet de déterminer le nombre de fibres cassées. De plus, si le taux de casse des fibres augmente soudainement, cela indique que le réservoir d’hydrogène est en fin de vie.

Outre les capteurs d'émission acoustique, des capteurs de contrainte à fibre optique (moulée dans la couche FRC du réservoir à la fabrication) sont également intégrés. Ceux-ci sont constitués de fibres de verre conductrices de lumière contenant des capteurs à réseau de Bragg à fibre.

Un entretien régulier des systèmes de stockage d’hydrogène haute pression est obligatoire pour éviter que des situations dangereuses ne surviennent. Cependant, l'inspection des réservoirs, actuellement exigée tous les deux ans, consiste simplement en une inspection visuelle externe qui ne permet pas de détecter d’éventuelles fragilités internes.

Or l'hydrogène est stocké sous forme gazeuse, dans des réservoirs en composites renforcés de fibres (FRC), sous haute pression pouvant atteindre 700 bars ; ce qui n’est pas exempt de risques en cas de défaillance. Ces réservoirs en FRC sont idéaux pour une utilisation dans le secteur de la mobilité et des transports en raison de leur faible masse. Et même s’ils sont soumis à des tests approfondis avant leur première utilisation, il faut également s'assurer que le réservoir conservera son intégrité face aux contraintes récurrentes provoquées à l’usage ou en cas d'avarie (ex : collision arrière). Or les inspections visuelles actuellement prévues ne le permettent pas.

Un système intelligent de surveillance continue des réservoirs

C’est donc autour de cette surveillance continue, un processus connu sous le nom de surveillance de l'état de la structure (SHM), que les chercheurs du Fraunhofer LBF à Darmstadt ont décidé de travailler dans le cadre du projet HyMon. Associés à d'autres partenaires, dont le fabricant de réservoirs Hexagon Purus, ils développent un système intelligent dédié. Ce dernier est capable de fournir, en continu, des données pour l'entretien et la réparation des réservoirs d’hydrogène.Des capteurs d'émission acoustique et de contrainte détectent les dommages dans le réservoir : si une seule fibre de carbone se déchire, une onde sonore est générée et traverse les fibres du réservoir sous pression. Les capteurs la détectent, ce qui leur permet de déterminer le nombre de fibres cassées. De plus, si le taux de casse des fibres augmente soudainement, cela indique que le réservoir d’hydrogène est en fin de vie.

Outre les capteurs d'émission acoustique, des capteurs de contrainte à fibre optique (moulée dans la couche FRC du réservoir à la fabrication) sont également intégrés. Ceux-ci sont constitués de fibres de verre conductrices de lumière contenant des capteurs à réseau de Bragg à fibre.

A LIRE AUSSI

Stocker l'hydrogène dans des disques : l'invention de ces chercheurs français est révolutionnaire

Stocker l'hydrogène dans des disques : l'invention de ces chercheurs français est révolutionnaire

Want to promote your activities to a French qualified professional audience?

Join our partners now to secure new business opportunities!

Learn more

Join our partners now to secure new business opportunities!

Learn more

Vous avez aimé cet article ? Ne manquez pas les suivants en vous abonnant à H2 Mobile sur Google News ou en nous suivant sur Linkedin.