Avion à hydrogène

Aviation : l'immense défi de l'hydrogène liquide

En réponse au gouvernement français qui espère le lancement d’avions fonctionnant à l’hydrogène d’ici 2035, Airbus a déjà présenté plusieurs concepts capables de transporter 100 ou 200 passagers. Parmi les défis à relever, le stockage du produit sous sa forme liquide.

Développer des véhicules alimentés en hydrogène semble plutôt assez facile… quand on se limite à la mobilité terrestre ou sur l’eau. Le poids et le volume des réservoirs ne sont pas vraiment un problème, surtout lorsqu’ils peuvent se loger dans des espaces habituellement perdus.

Sur un avion, c’est bien plus complexe, notamment pour converser un excellent équilibre des masses nécessaire à la stabilité en vol, mais aussi afin d’obtenir une autonomie satisfaisante. D’autres défis sont à relever. Mais avant tout, posons-nous cette question : Pourquoi favoriser l’hydrogène dans les appareils commerciaux alors que de petits avions électriques à batterie ont déjà fait leur apparition ? Déjà parce que ce produit fournit par unité de masse plus de 100 fois celle des packs lithium-ion. Mais aussi environ 3 fois celle du carburéacteur conventionnel. L’ancien directeur des lanceurs du CNES, Eric Dautriat, indiquait en début d’année dernière que seulement 9 tonnes d’hydrogène seraient nécessaires pour obtenir la même énergie que 23 tonnes de kérosène à bord d’un Airbus A320.

Employer ce produit exige donc d’évoluer de façon conséquente pour le stocker. On élimine bien sûr d’emblée l’idée de l’embarquer à pression atmosphérique et température ambiantes. Il prendrait alors 3 000 fois plus de place que le kérosène pour la même quantité d’énergie.

En le comprimant à 700 bars, c’est déjà beaucoup mieux, puisque qu’un volume de 3 000 litres d’hydrogène serait réduit à 6 litres. Il est possible de faire encore mieux, en descendant à 4 litres. Et ce, en portant la température de l’hydrogène à -253° C. Le produit devient alors liquide et voit ainsi sa densité énergétique augmenter.

Est-ce fiable ? Oui, car ces réservoirs cryogéniques sont déjà exploités dans l’aérospatiale, par exemple.

Pourquoi chercher plus loin ? S’inspirer de l’expérience acquise avec la fusée Ariane est une excellente idée. En plus de bénéficier d’une bonne connaissance dans la réalisation des contenants, elle offre des solutions pour résoudre différents problèmes. Comme le ballottement de l’hydrogène, par exemple. Mais avec des limites cependant, liées à la différence d’usage. Les réservoirs embarqués dans les avions commerciaux devront résister sans faillir à environ 20 000 décollages et atterrissages et conserver plus longtemps le produit à l’état liquide.

Pour rappel, le premier modèle est dimensionné pour transporter une centaine de personnes sur une distance de l’ordre 1 000 milles nautiques, ou 1 850 kilomètres. Les 2 autres bénéficieraient d’une capacité d’accueil et d’une autonomie doublées.

Des ingénieurs spécialisés se répartissent déjà dans de nouveaux centres de recherche et développement Zero-Emission (ZEDC = Zero Emission Development Center) installés depuis l’année dernière en France à Nantes, et à Brême dans le nord de l’Allemagne.

Dans un second temps, l’avionneur envisage de privilégier des matériaux composites qui seront à la fois plus légers et moins coûteux à obtenir. Ce sont 2 autres centres qui s’activeront sur ce sujet. Ainsi celui annoncé fin 2021 par Airbus en Espagne, et un second dans la ville allemande de Stade.

« Tous les ZEDC devraient être pleinement opérationnels et prêts pour les essais au sol avec le premier réservoir d’hydrogène cryogénique entièrement fonctionnel en 2023, et les essais en vol à partir de 2025 », explique Airbus.

Développer des véhicules alimentés en hydrogène semble plutôt assez facile… quand on se limite à la mobilité terrestre ou sur l’eau. Le poids et le volume des réservoirs ne sont pas vraiment un problème, surtout lorsqu’ils peuvent se loger dans des espaces habituellement perdus.

Sur un avion, c’est bien plus complexe, notamment pour converser un excellent équilibre des masses nécessaire à la stabilité en vol, mais aussi afin d’obtenir une autonomie satisfaisante. D’autres défis sont à relever. Mais avant tout, posons-nous cette question : Pourquoi favoriser l’hydrogène dans les appareils commerciaux alors que de petits avions électriques à batterie ont déjà fait leur apparition ? Déjà parce que ce produit fournit par unité de masse plus de 100 fois celle des packs lithium-ion. Mais aussi environ 3 fois celle du carburéacteur conventionnel. L’ancien directeur des lanceurs du CNES, Eric Dautriat, indiquait en début d’année dernière que seulement 9 tonnes d’hydrogène seraient nécessaires pour obtenir la même énergie que 23 tonnes de kérosène à bord d’un Airbus A320.

Le défi du stockage

Pour l’avionneur européen, parvenir à bien stocker l’hydrogène à bord d’un avion commercial n’est pas un jeu. Ce programme est incontournable pour mettre au point à horizon 2035 un appareil opérationnel à moyen ou long courrier. Airbus confirme d’ailleurs que l’hydrogène est « bien adapté à la propulsion des avions ». Mais s’il fournit davantage d’énergie en masse que le kérosène, c’est tout le contraire en volume.Employer ce produit exige donc d’évoluer de façon conséquente pour le stocker. On élimine bien sûr d’emblée l’idée de l’embarquer à pression atmosphérique et température ambiantes. Il prendrait alors 3 000 fois plus de place que le kérosène pour la même quantité d’énergie.

En le comprimant à 700 bars, c’est déjà beaucoup mieux, puisque qu’un volume de 3 000 litres d’hydrogène serait réduit à 6 litres. Il est possible de faire encore mieux, en descendant à 4 litres. Et ce, en portant la température de l’hydrogène à -253° C. Le produit devient alors liquide et voit ainsi sa densité énergétique augmenter.

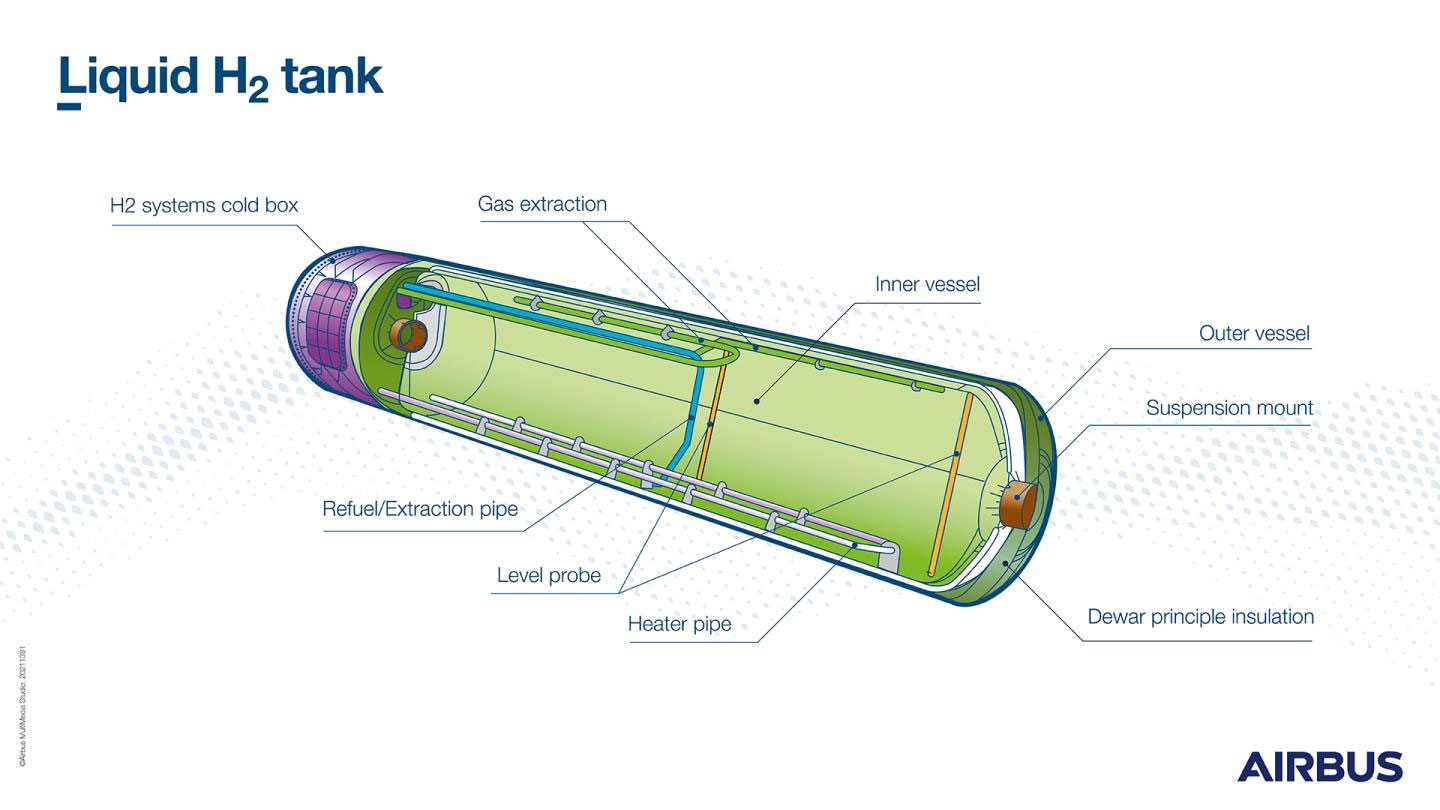

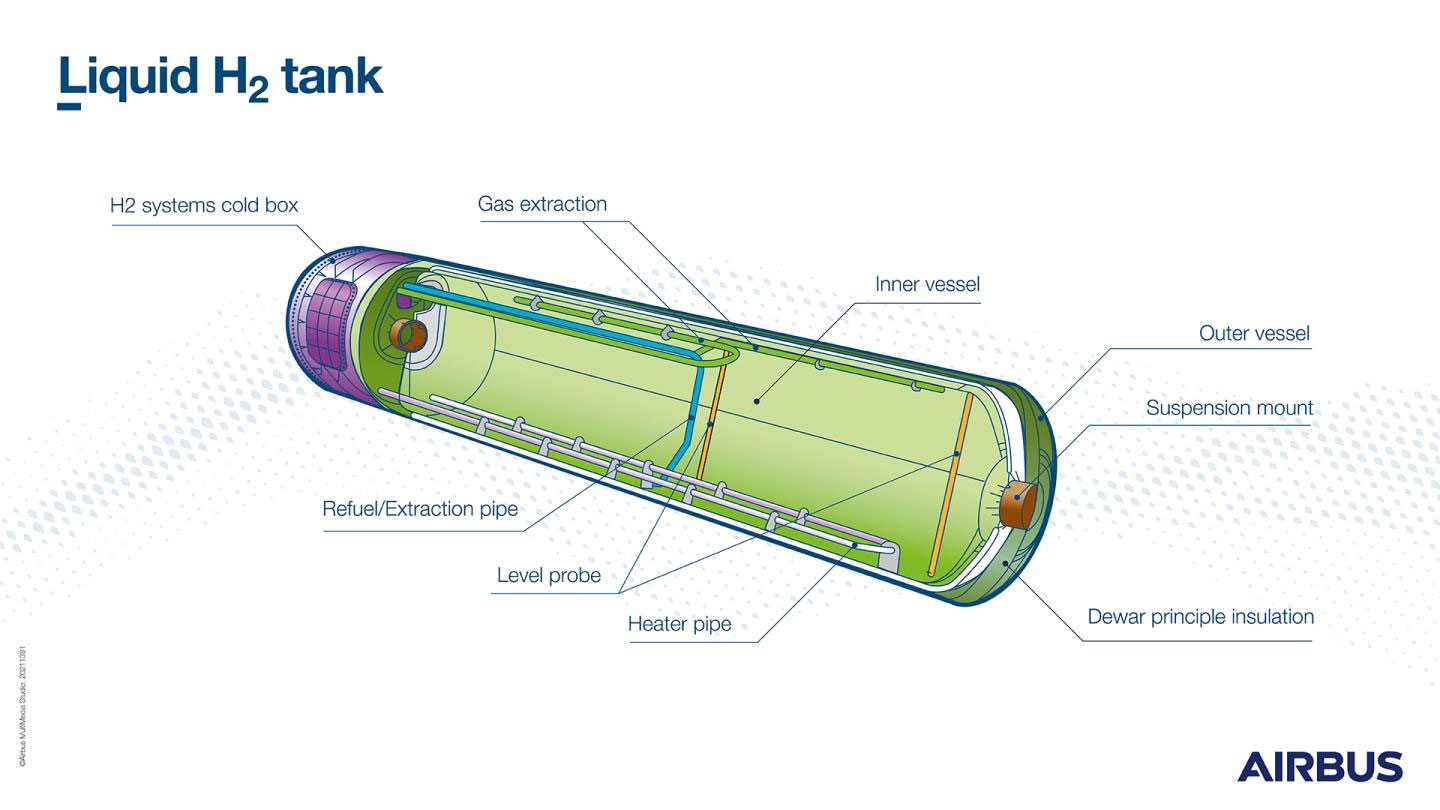

Des réservoirs à la pointe de la technologie

Ce n’est donc pas une surprise de savoir qu’Airbus travaille sur la conception de réservoirs d’hydrogène liquide à la pointe de la technologie. Comment conserver le produit à -253° C ? A ce jour, Airbus répond à cette question en présentant une bonbonne réalisée avec un matériau multicouche qui réduit les pertes par rayonnement. Le réservoir est en outre constitué de 2 enveloppes séparées par un espace vide.Est-ce fiable ? Oui, car ces réservoirs cryogéniques sont déjà exploités dans l’aérospatiale, par exemple.

Pourquoi chercher plus loin ? S’inspirer de l’expérience acquise avec la fusée Ariane est une excellente idée. En plus de bénéficier d’une bonne connaissance dans la réalisation des contenants, elle offre des solutions pour résoudre différents problèmes. Comme le ballottement de l’hydrogène, par exemple. Mais avec des limites cependant, liées à la différence d’usage. Les réservoirs embarqués dans les avions commerciaux devront résister sans faillir à environ 20 000 décollages et atterrissages et conserver plus longtemps le produit à l’état liquide.

Unités de recherche

C’est en misant sur de nouvelles équipes multidisciplinaires, qu’Airbus compte aboutir à des réservoirs d’hydrogène liquide répondant parfaitement aux cahiers des charges spécifiques à ses futurs modèles commerciaux dérivés des concepts Turboprop, Blended-Wing Body (aile volante) et Turbofan.Pour rappel, le premier modèle est dimensionné pour transporter une centaine de personnes sur une distance de l’ordre 1 000 milles nautiques, ou 1 850 kilomètres. Les 2 autres bénéficieraient d’une capacité d’accueil et d’une autonomie doublées.

Des ingénieurs spécialisés se répartissent déjà dans de nouveaux centres de recherche et développement Zero-Emission (ZEDC = Zero Emission Development Center) installés depuis l’année dernière en France à Nantes, et à Brême dans le nord de l’Allemagne.

Dans un second temps, l’avionneur envisage de privilégier des matériaux composites qui seront à la fois plus légers et moins coûteux à obtenir. Ce sont 2 autres centres qui s’activeront sur ce sujet. Ainsi celui annoncé fin 2021 par Airbus en Espagne, et un second dans la ville allemande de Stade.

« Tous les ZEDC devraient être pleinement opérationnels et prêts pour les essais au sol avec le premier réservoir d’hydrogène cryogénique entièrement fonctionnel en 2023, et les essais en vol à partir de 2025 », explique Airbus.

Aller plus loin