Interview

Ce réacteur à membrane promet de l'hydrogène vert à moindre coût

Parvenir à produire de l’hydrogène décarboné à s’approchant des 2 euros le kilo apparaît nécessaire pour booster la mobilité H2. Les solutions proposées par H2Site sont de nature à coller à ce scénario.

« Aujourd’hui, le prix du kilo d’hydrogène décarboné est bien loin de 2 euros. On le trouve plutôt à 10, 12 et même 15 euros. Avant d’arriver dans le réservoir d’un véhicule H2, le gaz doit être comprimé, stocké, transporté, décomprimé. Toutes ces opérations alourdissent l’efficacité énergétique de l’hydrogène. C’est à cela que notre entreprise H2Site s’attaque », lance Andreas Galnares, directeur général de la startup.

Installée en Espagne, H2site est une entreprise née de la collaboration entre l’Université de technologie d’Eindhoven et le centre de recherche et de technologie Tecnalia. A travers son laboratoire Engie Lab Crigen, Engie a noué un partenariat de coopération en R&D avec les 2 établissements. L’entreprise française soutient également H2Site via un investissement stratégique réalisé par sa société de capital-risque Engie New Ventures.

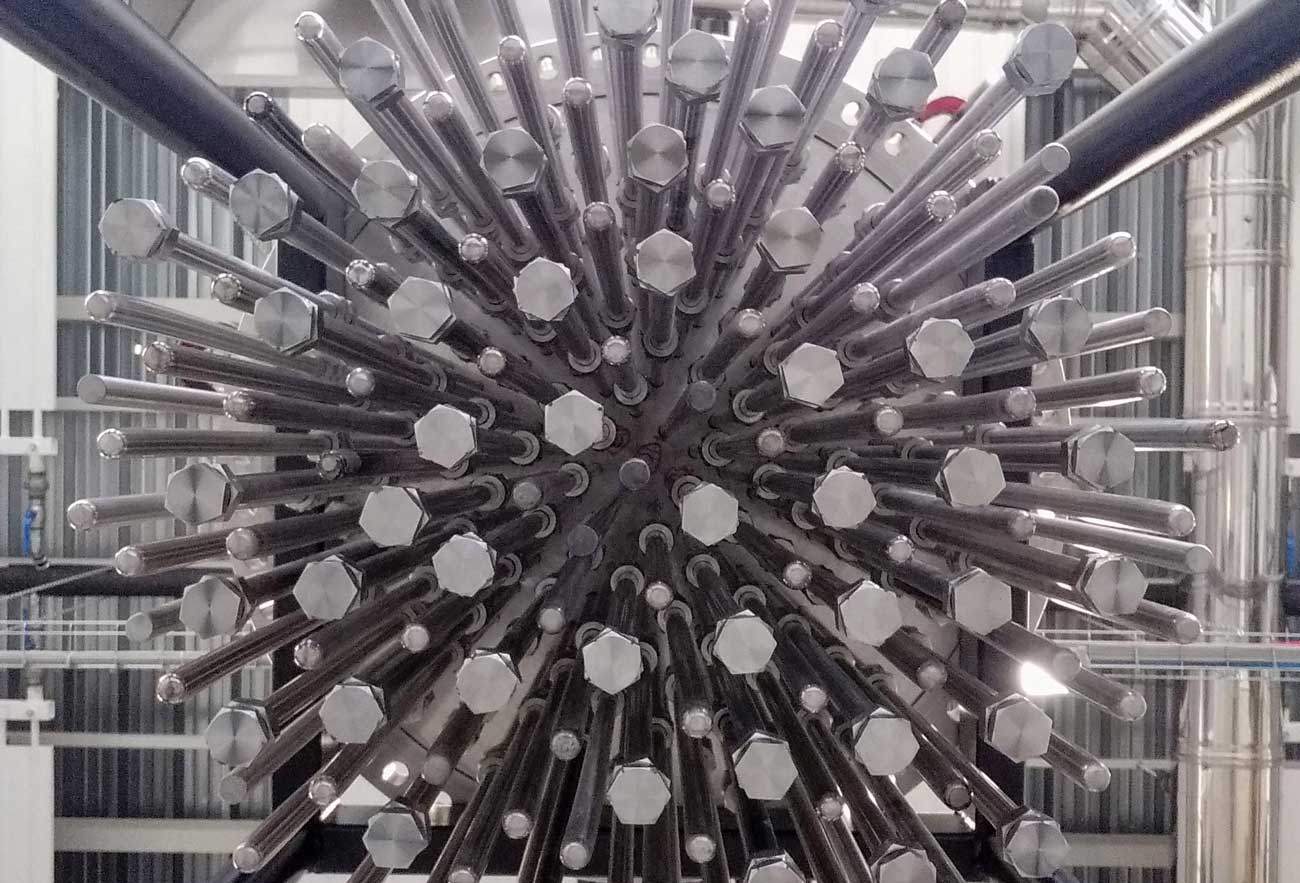

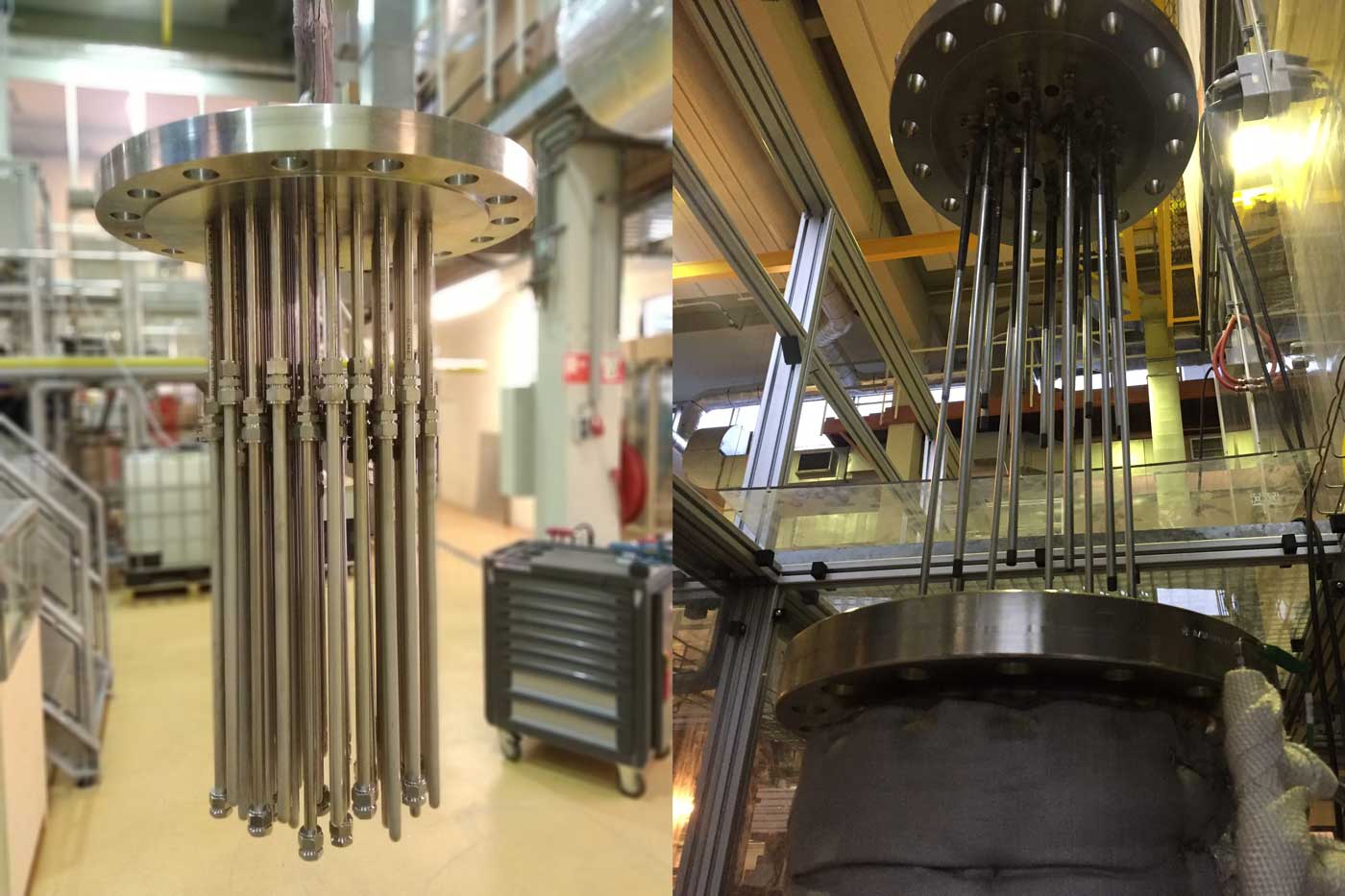

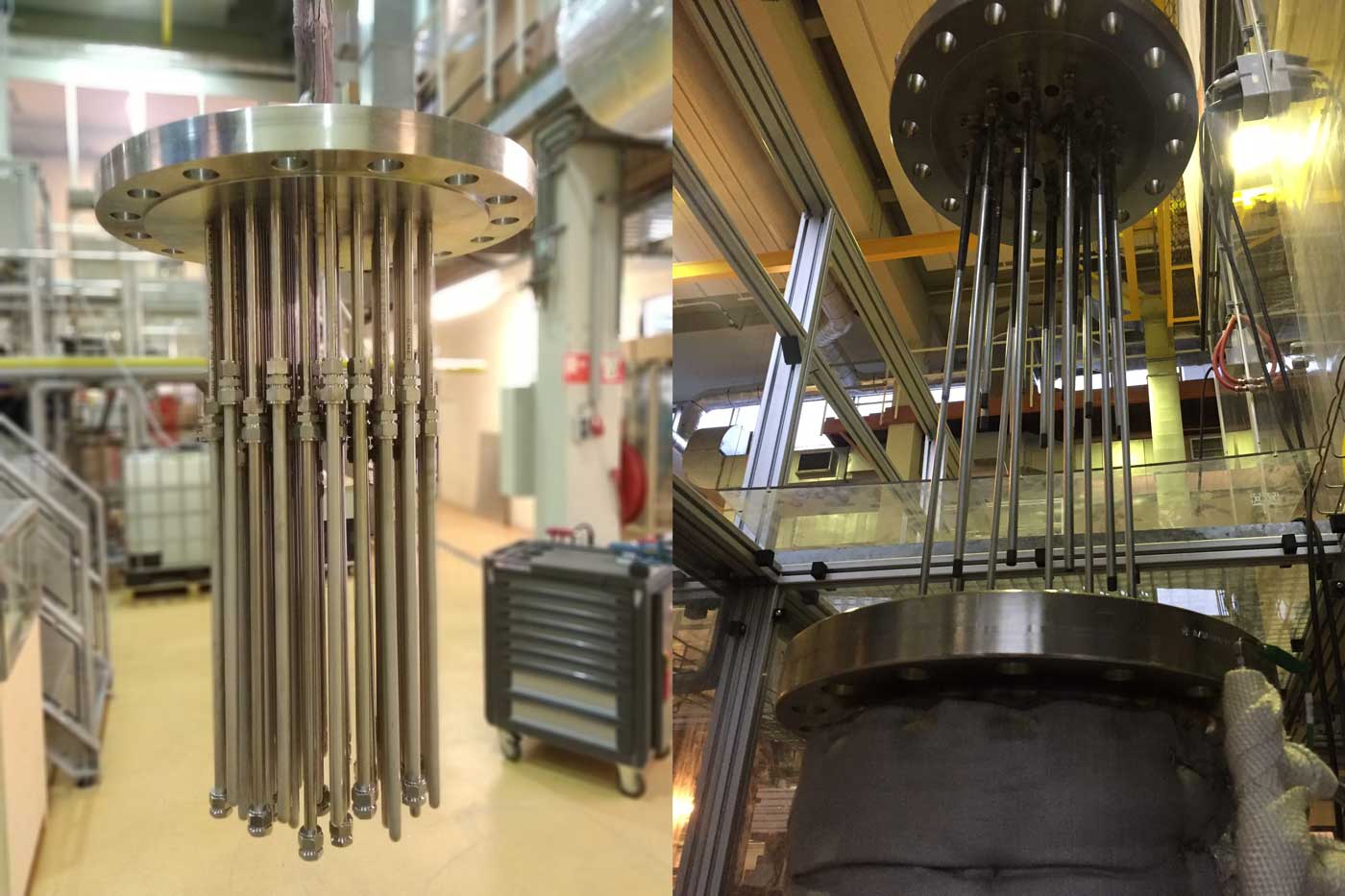

« Pour produire localement de l’hydrogène, nous nous appuyons sur 2 solutions. Tout d’abord exploiter des produits dans lesquels sont stockées naturellement des molécules d’hydrogène. Ainsi avec l’acide formique, le méthanol, l’ammoniac, etc. Ou profiter d’un point de consommation du réseau de transport du gaz naturel », présente Andreas Galnares. « Dans tous les cas, c’est un réacteur à membrane qui va permettre la production en local de l’hydrogène. Cette membrane agit comme un filtre nanométrique ou nanomoléculaire. Elle exerce une attraction importante sur les molécules d’hydrogène. Dès que l’une d’elles arrive, la membrane l’absorbe. Nous obtenons ainsi un niveau de pureté de 99,99 % », assure-t-il.

« En transportant ainsi l’hydrogène dans des produits divers, nous divisons par 2 ou 3 le coût final pour les petits et moyens consommateurs, comparativement à un transport qui demande une mise sous pression de l’hydrogène à 700 bars ou une conservation à l’état liquide à -253° C », met-il en perspective. C’est dans ce cas qu’il faut casser in situ les molécules, en employant la chaleur, comme nous venons de le voir plus haut.

« Nous sommes en train de développer activement un projet de production d’hydrogène à partir du biogaz pour lequel nous fournissons le réacteur à membrane. Le programme vise à créer une boucle d’économie circulaire. Le biogaz issu de la méthanisation des ordures ménagères permettra d’obtenir de l’hydrogène dont une partie alimentera les bennes qui les collectent, mais aussi des bus », explique Andreas Galnares. « Le CO2 qui est coproduit dans cette chaîne est capturé. Des usages sont possibles, en particulier en rapport avec l’agroalimentaire. Ainsi pour produire des boissons pétillantes, mais aussi pour les chambres froides », avance-t-il.

« Des personnes veulent faire avancer de gros navires en utilisant comme carburant de l’ammoniac dans un moteur thermique. Cette solution impose le plus souvent d’injecter du gazole pendant une partie du cycle de combustion, surtout à bas régime. Dans ce cas le carburant n’est pas entièrement vert », précise Andreas Galnares. « Nous avons une solution plus vertueuse. Un mélange de 70 % d’ammoniac, avec 30 % d’hydrogène qui pourrait être produit avec notre réacteur à membrane à partir du même ammoniac, brûle dans un moteur thermique aussi bien que du gaz naturel », met-il en perspective.

« Tout notre système repose sur notre membrane différenciante et compétitive. Celle-ci est difficile à fabriquer. Nous avons cette compétence que nous exploitons dans notre usine unique au monde », se réjouit Andreas Galnares. « En mars 2020, nous n’étions que 2 personnes. Nous sommes 10 désormais, et allons recruter 5 nouveaux collaborateurs », conclut-il.

H2 Mobile et moi-même remercions pour le temps pris à répondre à nos questions. Un grand merci également à Clémence Perrard, de l’agence Le Public Système PR, qui a organisé l’entretien et fait parvenir les photos d’illustration.

« Aujourd’hui, le prix du kilo d’hydrogène décarboné est bien loin de 2 euros. On le trouve plutôt à 10, 12 et même 15 euros. Avant d’arriver dans le réservoir d’un véhicule H2, le gaz doit être comprimé, stocké, transporté, décomprimé. Toutes ces opérations alourdissent l’efficacité énergétique de l’hydrogène. C’est à cela que notre entreprise H2Site s’attaque », lance Andreas Galnares, directeur général de la startup.

Installée en Espagne, H2site est une entreprise née de la collaboration entre l’Université de technologie d’Eindhoven et le centre de recherche et de technologie Tecnalia. A travers son laboratoire Engie Lab Crigen, Engie a noué un partenariat de coopération en R&D avec les 2 établissements. L’entreprise française soutient également H2Site via un investissement stratégique réalisé par sa société de capital-risque Engie New Ventures.

Un réacteur à membrane au cœur du système

Globalement, la mission de H2Site est de développer de l’hydrogène renouvelable et local bon marché à destination de l’industrie et de la mobilité.« Pour produire localement de l’hydrogène, nous nous appuyons sur 2 solutions. Tout d’abord exploiter des produits dans lesquels sont stockées naturellement des molécules d’hydrogène. Ainsi avec l’acide formique, le méthanol, l’ammoniac, etc. Ou profiter d’un point de consommation du réseau de transport du gaz naturel », présente Andreas Galnares. « Dans tous les cas, c’est un réacteur à membrane qui va permettre la production en local de l’hydrogène. Cette membrane agit comme un filtre nanométrique ou nanomoléculaire. Elle exerce une attraction importante sur les molécules d’hydrogène. Dès que l’une d’elles arrive, la membrane l’absorbe. Nous obtenons ainsi un niveau de pureté de 99,99 % », assure-t-il.

Conditions de température et de pression

« Pour que les produits gazeux rencontrent la membrane, il faut un minimum de pression. Avec 20 bars en entrée, par exemple, l’hydrogène ressort à pression atmosphérique. Il est possible de présenter sans problème dans notre réacteur un gaz à 80 bars », expose Andreas Galnares. « La température de fonctionnement varie dans une plage de 250 à 500° C selon le produit en entrée du système. Elle peut être obtenue de façon électrique, par un brûleur, ou en récupérant de la chaleur fatale d’un process industriel. La température idéale est par exemple de 250° C pour le méthanol, de 300° C pour l’Ammoniac, etc. », poursuit-il. « Pour une bonne récupération des molécules d’hydrogène au niveau de la membrane, en plus de la température, nous jouons aussi sur un deuxième paramètre. Nous rajoutons des éléments de travail au niveau de la couche sélective afin de bénéficier du meilleur environnement catalytique », ajoute-t-il.Les produits pour le transport de l’hydrogène

« Prenons l’exemple de l’ammoniac comme produit contenant de l’hydrogène. Ce fluide peut être transporté à pression atmosphérique et à une température ambiante. En utilisant notre réacteur à membrane, nous obtenons de l’hydrogène à la pureté nécessaire pour les piles à combustible avec un rendement de 97,5 %. Ce serait pareil avec du méthanol ou du DME », schématise-t-il.« En transportant ainsi l’hydrogène dans des produits divers, nous divisons par 2 ou 3 le coût final pour les petits et moyens consommateurs, comparativement à un transport qui demande une mise sous pression de l’hydrogène à 700 bars ou une conservation à l’état liquide à -253° C », met-il en perspective. C’est dans ce cas qu’il faut casser in situ les molécules, en employant la chaleur, comme nous venons de le voir plus haut.

Le réseau de gaz

« Bien sûr, l’idéal serait d’avoir à disposition un réseau dédié au transport de l’hydrogène. Ce n’est pas pour tout de suite. Il y a bien le réseau pan-européen qui s’étendra sur 40 000 kilomètres à travers une vingtaine de pays. Mais ce serait pour 2040. En revanche, selon les chiffres de l’Agence internationale de l’énergie, nous pouvons déjà compter sur les 3 millions de kilomètres du réseau de gaz naturel », chiffre Andreas Galnares. « Dans ce cas, nous pouvons installer notre système qui prend la place dans un conteneur de 20 pieds au niveau du point de raccordement. Là, c’est encore plus facile, car il n’y a pas de molécule à casser. Il suffit juste de mettre en contact avec la membrane le gaz qui sort du réseau », compare-t-il.« Nous sommes en train de développer activement un projet de production d’hydrogène à partir du biogaz pour lequel nous fournissons le réacteur à membrane. Le programme vise à créer une boucle d’économie circulaire. Le biogaz issu de la méthanisation des ordures ménagères permettra d’obtenir de l’hydrogène dont une partie alimentera les bennes qui les collectent, mais aussi des bus », explique Andreas Galnares. « Le CO2 qui est coproduit dans cette chaîne est capturé. Des usages sont possibles, en particulier en rapport avec l’agroalimentaire. Ainsi pour produire des boissons pétillantes, mais aussi pour les chambres froides », avance-t-il.

A LIRE AUSSI

La France prépare son futur réseau hydrogène

La France prépare son futur réseau hydrogène

Transport maritime

« Nos conteneurs peuvent s’adapter à différents environnements. En particulier dans le transport maritime où il existe une volonté forte de tester l’ammoniac pour la propulsion. Nous avons plusieurs solutions spécifiques à proposer », nous annonce le dirigeant de H2Site. Nous pensons donc spontanément à une production d’hydrogène à partir d’ammoniac, pouvant servir à alimenter des moteurs électriques via des PAC H2. Mais pas seulement. « On oublie facilement que des piles à hydrogène permettraient aussi de fournir le courant d’alimentation des auxiliaires sur un bateau. C’est un besoin qui n’est pas négligeable », plaide-t-il.« Des personnes veulent faire avancer de gros navires en utilisant comme carburant de l’ammoniac dans un moteur thermique. Cette solution impose le plus souvent d’injecter du gazole pendant une partie du cycle de combustion, surtout à bas régime. Dans ce cas le carburant n’est pas entièrement vert », précise Andreas Galnares. « Nous avons une solution plus vertueuse. Un mélange de 70 % d’ammoniac, avec 30 % d’hydrogène qui pourrait être produit avec notre réacteur à membrane à partir du même ammoniac, brûle dans un moteur thermique aussi bien que du gaz naturel », met-il en perspective.

« Tout notre système repose sur notre membrane différenciante et compétitive. Celle-ci est difficile à fabriquer. Nous avons cette compétence que nous exploitons dans notre usine unique au monde », se réjouit Andreas Galnares. « En mars 2020, nous n’étions que 2 personnes. Nous sommes 10 désormais, et allons recruter 5 nouveaux collaborateurs », conclut-il.

H2 Mobile et moi-même remercions pour le temps pris à répondre à nos questions. Un grand merci également à Clémence Perrard, de l’agence Le Public Système PR, qui a organisé l’entretien et fait parvenir les photos d’illustration.

A la recherche de partenaires pour vos projets hydrogène ?

Bureaux d'étude, motoristes, opérateurs, fabricants, organismes de formation... retrouvez tous les acteurs de l'hydrogène dans notre marketplace.

Découvrir la marketplace

Découvrir la marketplace

Vous avez aimé cet article ? Ne manquez pas les suivants en vous abonnant à H2 Mobile sur Google News ou en nous suivant sur Linkedin.