Energie

Hydrogène vert : Gen-Hy débute la production de membranes AEM

Mis à jour le 30.12.2021 à 17:36

Le 9 décembre dernier, Gen-Hy a inauguré à Orly sa première unité pilote de fabrication de membranes AEM pour la production d’ hydrogène vert à haut rendement. Une première en France.

Pour comprendre l’intérêt de la solution apportée par Gen-Hy, il faut se rappeler au moins sommairement l’intérêt et les limites des 3 possibilités d’obtenir de l’hydrogène vert par électrolyse. La technologie PEM, à membrane échangeuse de protons, est aujourd’hui privilégiée parce qu’elle permet d’obtenir de l’hydrogène d’une grande pureté exploitable dans les piles à combustible pour la mobilité.

En revanche, du fait de l’emploi de matériaux critiques, l’électrolyse PEM est coûteuse, obligeant à trouver d’autres pistes pour obtenir de l’H2 vert compétitif. Couplée à de la chaleur fatale issue d’une activité industrielle, l’électrolyse à haute température apparaît intéressante. L’absence de matériaux coûteux permet d’envisager de l’hydrogène vert bon marché, avec un rendement qui pourrait dépasser les 90 % (84 % aujourd’hui dans le démonstrateur développé par Genvia à Béziers). Cette solution est cependant loin d’être mature et, surtout, elle demande des conditions spécifiques pour disposer de haute température perdue. Et l’électrolyse alcaline ?

Deux inconvénients cependant : une difficulté d’adapter le fonctionnement des électrolyseurs à des productions intermittentes d’énergie comme le solaire et l’éolien. Et, surtout, une pureté insuffisante pour la mobilité à PAC H2. Par ailleurs le rendement oscille entre 53 et 70 %, assez proche de la technologie PEM. Gen-Hy vient bouleverser la donne en apportant à la solution AEM ce qui lui manquait jusqu’à présent pour l’envisager plus largement et durablement. Ainsi un rendement de 85 %, et une haute pureté de l’hydrogène compatible avec les besoins des piles à combustible embarquées dans des véhicules très divers.

A l’occasion de l’inauguration de sa nouvelle unité de production à Orly (94), Gen-Hy a rappelé le fonctionnement d’un système AEM : « Dans l’électrolyse alcaline classique, un diaphragme séparateur est placé entre les 2 chambres. Il permet le passage du liquide par des microporosités ouvertes et impose d’écarter les chambres du séparateur afin d’éviter que les gaz produits ne traversent avec le liquide d’une chambre à l’autre ». Avec quel inconvénient ? « Le phénomène de mélange des gaz, appelé ‘cross-over’, diminue les rendements et la pureté des gaz produits. L’écart entre les électrodes augmente la tension nécessaire à l’électrolyse, diminuant également le rendement », souligne Gen-Hy.

Concrètement, en améliorant l’efficience des systèmes, l’entreprise française hisse l’électrolyse alcaline en concurrent sérieux de la solution à haute température. Son savoir-faire est unique en France, et rare à l’échelle européenne. Lauréate de l’édition 2020 du concours d’innovation i-Nov de l’Ademe, la nouvelle membrane a nécessité plus de 5 ans de travaux en R&D. En collaboration avec le laboratoire Armines rattaché à Paris Tech et l’Ecole des Mines.

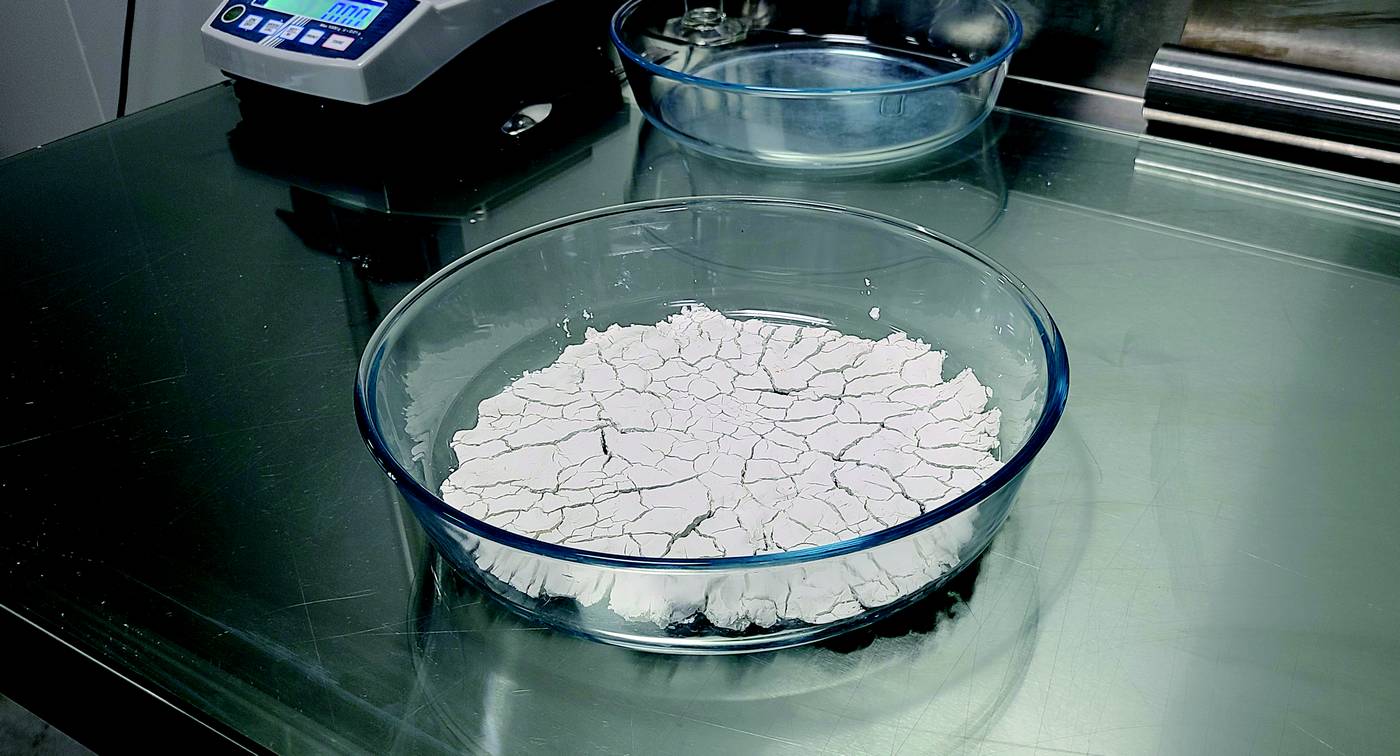

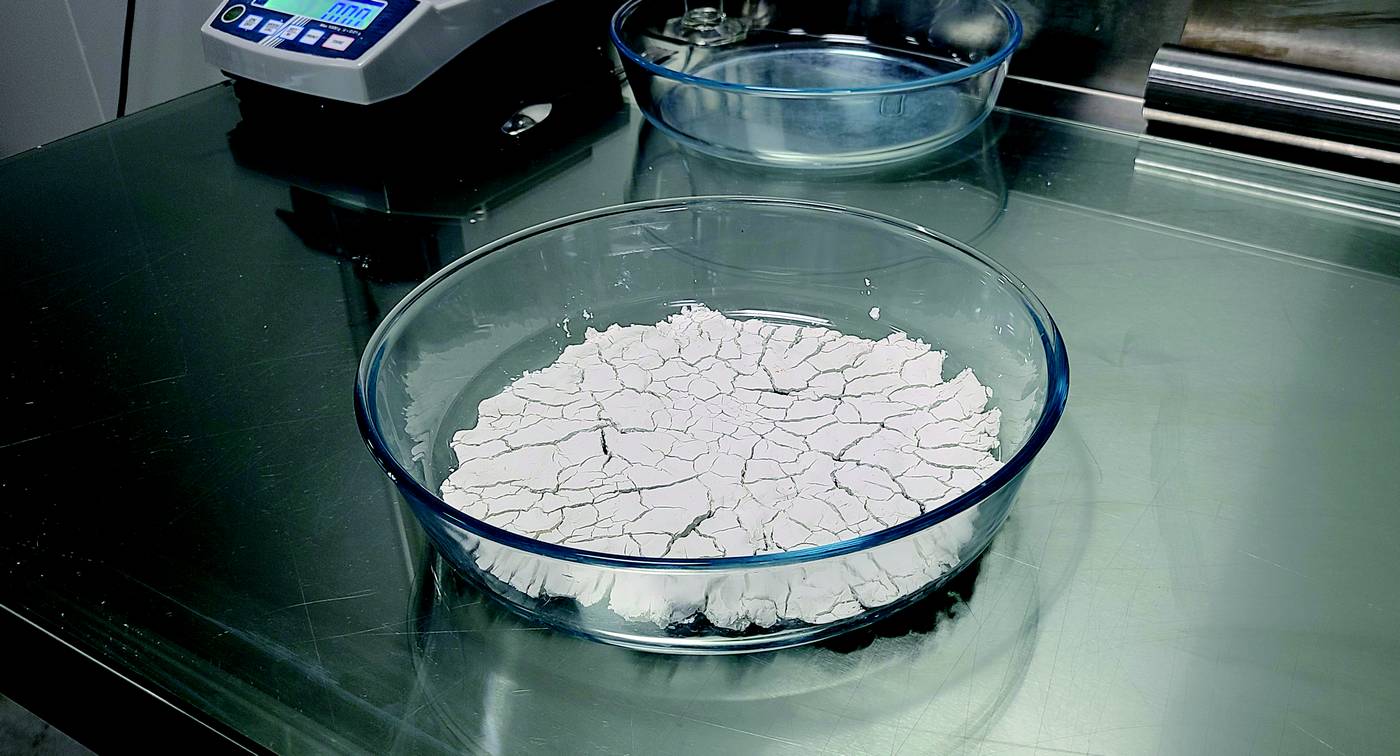

A l’issue de cette première opération est obtenue une pâte intermédiaire appelée « Précurseur », rapidement placée à l’étude. Il en sort une matière sèche et poudreuse qui, avec ajout d’un liquide, donne le pâton prêt à être mis en forme. Après découpe, passage au laminage afin de recueillir une membrane à la bonne épaisseur. Grâce à elle, l’intensité surfacique des électrolyseurs alcalins atteint un niveau jamais connu de 0,7 A/cm2, contre 0,3 A/cm2 en général. La pellicule peut même encaisser temporairement des charges à plus de 1,2 A/cm2, lors de pics de production d’hydrogène.

Concrètement, ces chiffres peuvent se traduire par 30 électrolyseurs en conteneur HY-Cube 100 kW. Chacun d’eux pourrait produire de l’ordre de 20 tonnes d’hydrogène vert à l’année. Aussi importants puissent-ils apparaître, ces chiffres sembleront modestes une fois la nouvelle usine de 15 000 m² dressée sur un site qui reste encore à définir. Sa construction en 2022 marquera symboliquement le passage à la phase industrielle des membranes AEM de Gen-Hy.

Le spécialiste de la dépollution des moteurs par l’injection d’hydrogène, jusqu’à des navires de grande puissance civils et militaires, a dû concevoir sa propre membrane AEM pour les besoins de son activité. C’est cette brique technologique que la spin-off à pour mission de développer. Trois marchés ont été identifiés, dont celui de la mobilité représentée en particulier par des flottes privatives de voitures, bus, camions, etc. « Nos solutions répondent au besoin pour des stations de mobilité de taille moyenne », assure-t-on chez Gen-Hy.

Président de FFED, Sébastien Le Pollès inscrit l’activité de la filiale Gen-Hy dans les objectifs de décarbonation du plan France 2030 annoncé le 12 octobre dernier par Emmanuel Macron. « Je crois en cette industrie d’avenir, à fort potentiel de croissance, qui participera à l’indépendance stratégique et énergétique de la France, tout en contribuant à rééquilibrer notre balance commerciale. Notre pays dispose de sérieux atouts pour réussir les défis de la production d’hydrogène vert », a-t-il indiqué lors de l’inauguration du 9 décembre dernier.

Pour comprendre l’intérêt de la solution apportée par Gen-Hy, il faut se rappeler au moins sommairement l’intérêt et les limites des 3 possibilités d’obtenir de l’hydrogène vert par électrolyse. La technologie PEM, à membrane échangeuse de protons, est aujourd’hui privilégiée parce qu’elle permet d’obtenir de l’hydrogène d’une grande pureté exploitable dans les piles à combustible pour la mobilité.

En revanche, du fait de l’emploi de matériaux critiques, l’électrolyse PEM est coûteuse, obligeant à trouver d’autres pistes pour obtenir de l’H2 vert compétitif. Couplée à de la chaleur fatale issue d’une activité industrielle, l’électrolyse à haute température apparaît intéressante. L’absence de matériaux coûteux permet d’envisager de l’hydrogène vert bon marché, avec un rendement qui pourrait dépasser les 90 % (84 % aujourd’hui dans le démonstrateur développé par Genvia à Béziers). Cette solution est cependant loin d’être mature et, surtout, elle demande des conditions spécifiques pour disposer de haute température perdue. Et l’électrolyse alcaline ?

Electrolyse alcaline ou AEM

Pour lancer à grande échelle la production d’hydrogène vert, il faut commencer par exploiter une technologie mature qui peut être déployée facilement. C’est le cas de l’électrolyse alcaline à membrane échangeuse d’anions. Pas de matériaux critiques non plus, ce qui permet d’envisager un prix raisonnable au kilo.Deux inconvénients cependant : une difficulté d’adapter le fonctionnement des électrolyseurs à des productions intermittentes d’énergie comme le solaire et l’éolien. Et, surtout, une pureté insuffisante pour la mobilité à PAC H2. Par ailleurs le rendement oscille entre 53 et 70 %, assez proche de la technologie PEM. Gen-Hy vient bouleverser la donne en apportant à la solution AEM ce qui lui manquait jusqu’à présent pour l’envisager plus largement et durablement. Ainsi un rendement de 85 %, et une haute pureté de l’hydrogène compatible avec les besoins des piles à combustible embarquées dans des véhicules très divers.

Fonctionnement de l’électrolyse alcaline

De façon générale, un électrolyseur compte 2 chambres distinctes pour séparer l’hydrogène et l’oxygène produits par les électrodes. Cette configuration favorise la circulation des ions.A l’occasion de l’inauguration de sa nouvelle unité de production à Orly (94), Gen-Hy a rappelé le fonctionnement d’un système AEM : « Dans l’électrolyse alcaline classique, un diaphragme séparateur est placé entre les 2 chambres. Il permet le passage du liquide par des microporosités ouvertes et impose d’écarter les chambres du séparateur afin d’éviter que les gaz produits ne traversent avec le liquide d’une chambre à l’autre ». Avec quel inconvénient ? « Le phénomène de mélange des gaz, appelé ‘cross-over’, diminue les rendements et la pureté des gaz produits. L’écart entre les électrodes augmente la tension nécessaire à l’électrolyse, diminuant également le rendement », souligne Gen-Hy.

Une membrane étanche aux gaz

Qu’apporte la nouvelle membrane AEM qui va être produite à Orly ? Elle autorise le passage des ions tout en étant parfaitement étanche aux gaz. L’entreprise a également conçu des stacks (générateurs d’hydrogène) autour de sa pellicule « dans une architecture zero-gap ». C’est en plaçant les électrodes directement au contact avec elle que Gen-Hy obtient de hauts rendements de l’ordre de 85 % avec une grande pureté de l’hydrogène vert ainsi produit.Concrètement, en améliorant l’efficience des systèmes, l’entreprise française hisse l’électrolyse alcaline en concurrent sérieux de la solution à haute température. Son savoir-faire est unique en France, et rare à l’échelle européenne. Lauréate de l’édition 2020 du concours d’innovation i-Nov de l’Ademe, la nouvelle membrane a nécessité plus de 5 ans de travaux en R&D. En collaboration avec le laboratoire Armines rattaché à Paris Tech et l’Ecole des Mines.

Processus de fabrication de la membrane AEM

Lors de l’inauguration de sa nouvelle unité, jeudi 9 décembre dernier, Gen-Hy a levé le voile sur le processus de fabrication artisanale de sa membrane AEM. La ligne de pré-industrialisation est installée dans les 1 000 m² de bâtiments qui abritent aussi le siège social et le laboratoire interne. Elle démarre avec l’introduction dans un malaxeur d’un mélange composite dont la recette n’a pas été révélée.A l’issue de cette première opération est obtenue une pâte intermédiaire appelée « Précurseur », rapidement placée à l’étude. Il en sort une matière sèche et poudreuse qui, avec ajout d’un liquide, donne le pâton prêt à être mis en forme. Après découpe, passage au laminage afin de recueillir une membrane à la bonne épaisseur. Grâce à elle, l’intensité surfacique des électrolyseurs alcalins atteint un niveau jamais connu de 0,7 A/cm2, contre 0,3 A/cm2 en général. La pellicule peut même encaisser temporairement des charges à plus de 1,2 A/cm2, lors de pics de production d’hydrogène.

Gen-Hy en chiffres

Au bout d’un investissement de 2,5 millions d’euros, la nouvelle unité devrait permettre la création de 12 nouveaux emplois. Il sortirait annuellement du site d’Orly à partir de 2022, pour un chiffre d’affaires attendu de 6 millions d’euros, jusque 480 m² de pellicule AEM Gen-Hy. De quoi équiper des stacks de production d’hydrogène pour une capacité globale de 3 mégawatts.Concrètement, ces chiffres peuvent se traduire par 30 électrolyseurs en conteneur HY-Cube 100 kW. Chacun d’eux pourrait produire de l’ordre de 20 tonnes d’hydrogène vert à l’année. Aussi importants puissent-ils apparaître, ces chiffres sembleront modestes une fois la nouvelle usine de 15 000 m² dressée sur un site qui reste encore à définir. Sa construction en 2022 marquera symboliquement le passage à la phase industrielle des membranes AEM de Gen-Hy.

Pour la mobilité

Gen-Hy a été créée en 2019, à l’issue d’un programme de recherche entre la direction générale de l’Armement (DGA) et FFED (Flexfuel Energy Development (FFED).Le spécialiste de la dépollution des moteurs par l’injection d’hydrogène, jusqu’à des navires de grande puissance civils et militaires, a dû concevoir sa propre membrane AEM pour les besoins de son activité. C’est cette brique technologique que la spin-off à pour mission de développer. Trois marchés ont été identifiés, dont celui de la mobilité représentée en particulier par des flottes privatives de voitures, bus, camions, etc. « Nos solutions répondent au besoin pour des stations de mobilité de taille moyenne », assure-t-on chez Gen-Hy.

Plan France 2030

L’industrie (verrerie, cartes électroniques, traitement des métaux, etc.) en substitution des bouteilles B50 d’hydrogène obtenu du reformage de pétrole, ainsi que les architectures power-to-gas pour le stockage d’énergie électrique et l’injection dans les réseaux de gaz pour favoriser le développement des énergies renouvelables intermittentes terrestres et offshores sont les deux autres marchés visés.Président de FFED, Sébastien Le Pollès inscrit l’activité de la filiale Gen-Hy dans les objectifs de décarbonation du plan France 2030 annoncé le 12 octobre dernier par Emmanuel Macron. « Je crois en cette industrie d’avenir, à fort potentiel de croissance, qui participera à l’indépendance stratégique et énergétique de la France, tout en contribuant à rééquilibrer notre balance commerciale. Notre pays dispose de sérieux atouts pour réussir les défis de la production d’hydrogène vert », a-t-il indiqué lors de l’inauguration du 9 décembre dernier.

Want to promote your activities to a French qualified professional audience?

Join our partners now to secure new business opportunities!

Learn more

Join our partners now to secure new business opportunities!

Learn more

Vous avez aimé cet article ? Ne manquez pas les suivants en vous abonnant à H2 Mobile sur Google News ou en nous suivant sur Linkedin.