Electrolyseurs

Avec ses électrolyseurs haute température, Genvia veut révolutionner l'hydrogène

Mis à jour le 12.10.2021 à 12:33

Organisé par le Pôle Véhicule du Futur dans le cadre de son programme DinamHySe, un webinaire programmé mardi 28 septembre 2021 avait pour objectif de présenter l’électrolyse à haute température vue par Genvia.

Développé en France par le CEA-Liten qui s’intéresse aux technologies entourant les nouvelles énergies, l’électrolyse à haute température occupe désormais Genvia, une startup qui a pour mission d’introduire cette architecture sur le marché. C’est d’ailleurs ainsi que le CEA procède depuis plus de 20 ans pour faire émerger de nouvelles solutions en mettant ses brevets à disposition. Ce scénario est à l’origine de la création de 218 jeunes entreprises et de 5 000 emplois où l’on s’active à faire évoluer les filières et secteurs les plus divers : énergie, industrie, agriculture, médical, automobile, aéronautique, etc.

Pour le Liten (Laboratoire d’innovation pour les technologies des énergies nouvelles et les nanomatériaux) installé à Grenoble, Genvia se présente comme une feuille de route industrielle pour créer une gigafactory consacrée à l’électrolyse HTSE (High temperature steam electrolysis = électrolyse vapeur à haute température).

En illustration l’électrolyseur récemment inauguré à Bouin, en Vendée, et qui alimentera en hydrogène vert les stations multi-énergies du département. Il fonctionne exactement à l’inverse d’une pile à combustible, nécessitant l’emploi de matériaux critiques. Les électrolyses alcaline et PEM affichent des rendements assez similaires, compris entre 53 et 70 %.

L’électrolyse à haute température, où la vapeur d’eau est portée entre 600 et 800° C pour obtenir de l’hydrogène avec une coproduction d’oxygène, aligne les avantages. Mais il faudra attendre quelques années avant qu’elle soit exploitable à l’échelle industrielle. Sans métaux critiques, cette technologie à électrolyte céramique est aussi connue sous la dénomination SOEL (Solid oxide electrolysis). Son rendement supérieur pourrait atteindre les 90 %. La solution développée aujourd’hui chez Genvia, à Béziers dans l’Hérault, parvient à un niveau de 84 %.

« Thermodynamiquement, l’énergie nécessaire pour casser la molécule d’eau à haute température est jusqu’à 30 % moins importante qu'une élecrtolyse classique. Mais il faut avoir de la vapeur d’eau disponible à une température comprise entre 150 et 200° C. A défaut, le gain serait tout de même de 15 % », a ajouté Patrice Tochon, responsable R&D de Genvia. Selon ses chiffres, une électrolyse classique nécessite de 4 à 6 kWh d’électricité pour produire 1 Nm3 d’hydrogène, contre seulement 3,5 kWh avec la technologie SOEL. La vapeur ou la chaleur pour l’obtenir pourra provenir d’un couplage via échangeur avec une entreprise comme une cimenterie.

La cellule est composée de 2 électrodes fines et d’une électrolyte céramique d’une épaisseur totale comprise entre 400 et 500 microns. Responsable de la production d’hydrogène, la cathode en matériau composite cermet est réalisée avec du nickel (Ni) et du zircone stabilisée à l’oxyde d’yttrium (YSZ). A l’autre bout, l’anode, à base de pérovskite, LSC ou LCSF, d’où s’échappera l’oxygène. Entre les 2, l’électrolyte en YSZ où les ions transiteront.

« Une telle cellule dispose d’un fonctionnement réversible. C’est-à-dire qu’elle peut aussi bien servir d’électrolyseur pour produire de l’hydrogène que de pile à combustible pour obtenir à l’inverse de l’électricité. Ce qui est intéressant pour les architectures Power-to-Gas-to-Power où l’hydrogène permet de stocker le surplus de production des énergies intermittentes pour l’exploiter plus tard au besoin », a souligné Patrice Tochon.

A l’intérieur des stacks, les cellules sont séparées par des plaques métalliques d’interconnexion pour alimenter les électrodes au plus près et établir des zones de contact électrique. Les résultats obtenus avec une cellule se reproduisent parfaitement, quel que soit le nombre qui en compose le stacks.

« La technologie développée par le CEA est l'une des plus performante du marché. En effet elle met en œuvre un point de fonctionnement (densité de courant) très significativement plus élevé que les autres solutions du marché », a commenté Patrice Tochon.

Genvia compte développer des modules capables de produire 600 kg d’hydrogène par jour. Pour des besoins supérieurs, l’entreprise fournira des modules composés de plusieurs de ces empilements.

« Les modules sont assemblés dans des conteneurs isolés thermiquement pour former des systèmes. C’est à l’intérieur de cette boîte que s’effectue la réaction de craquage. A l’extérieur, plusieurs briques additionnelles pour l’alimentation électrique, la production de vapeur, l’ultra-purification par condensation et la compression a besoin », a-t-il détaillé.

Pourquoi ces différences de rendement ? « En mode électrolyse, le fonctionnement est relativement athermique. C’est-à-dire qu’il ne produit pas de chaleur. C’est l’inverse en mode pile qui impose un régime de fonctionnement inférieur et limite l’efficacité. Avec le gaz naturel se produit une première réaction endothermique de vaporeformage pour produire l’hydrogène. Elle compense partiellement la chaleur de la seconde réaction avec laquelle on obtient de l’électricité. Le rendement est donc meilleur », a-t-il répondu.

« Quand les cellules sont neuves, la production d’hydrogène s’effectue à une température de 700° C. Quand les dégradations arrivent, elle est augmentée par paliers de 10° C jusqu’à 800° C. Le processus consomme ainsi de plus en plus d’électricité, jusqu’à ne plus être suffisamment rentable », a-t-il schématisé. « Nous travaillons bien sûr déjà au recyclage des matériaux qui composent les électrodes. Le reste ne pose pas de problèmes particuliers. L’acier, par exemple, est le même que celui utilisé pour l’automobile », a-t-il complété.

« Pour 2024, nous allons mettre en place une dizaine de démonstrateurs de tailles significatives. D’ici 2030, nous allons baisser les coûts de manière drastique à mesure que nous allons produire dès 2025 des solutions d’électrolyseurs SOEL de 1 à 10 MW en très grande série », a assuré le responsable R&D de Genvia.

Répondant à une question des participants, il a révélé que l’ambition de la jeune coentreprise principalement détenue par le CEA et Schlumberger est de parvenir « en dessous des 2 euros le kilo d’hydrogène en bénéficiant d’une électricité verte à 40 euros le mégawatt ».

« Nos cellules en mode pile bénéficient d’un rendement de 50-60%, supérieur à celui des cellules PEMF. Elles pourraient être exploitées pour la mobilité lourde, notamment dans les trains et bateaux », a conclu Patrice Tochon.

Développé en France par le CEA-Liten qui s’intéresse aux technologies entourant les nouvelles énergies, l’électrolyse à haute température occupe désormais Genvia, une startup qui a pour mission d’introduire cette architecture sur le marché. C’est d’ailleurs ainsi que le CEA procède depuis plus de 20 ans pour faire émerger de nouvelles solutions en mettant ses brevets à disposition. Ce scénario est à l’origine de la création de 218 jeunes entreprises et de 5 000 emplois où l’on s’active à faire évoluer les filières et secteurs les plus divers : énergie, industrie, agriculture, médical, automobile, aéronautique, etc.

Pour le Liten (Laboratoire d’innovation pour les technologies des énergies nouvelles et les nanomatériaux) installé à Grenoble, Genvia se présente comme une feuille de route industrielle pour créer une gigafactory consacrée à l’électrolyse HTSE (High temperature steam electrolysis = électrolyse vapeur à haute température).

Electrolyse SOEL ou EHT

Aujourd’hui, 3 technologies d’électrolyse cohabitent en France, avec des degrés de maturité très différents. Celle qui est immédiatement exploitable va permettre d’ouvrir les marchés. Mais la difficulté de l’adapter à la production des énergies renouvelables intermittentes et une pureté insuffisante du gaz pour la mobilité ont fait émerger une deuxième solution. La technologie de type PEM, à membrane échangeuse de protons, en est aujourd’hui au stade de la bascule commerciale.En illustration l’électrolyseur récemment inauguré à Bouin, en Vendée, et qui alimentera en hydrogène vert les stations multi-énergies du département. Il fonctionne exactement à l’inverse d’une pile à combustible, nécessitant l’emploi de matériaux critiques. Les électrolyses alcaline et PEM affichent des rendements assez similaires, compris entre 53 et 70 %.

L’électrolyse à haute température, où la vapeur d’eau est portée entre 600 et 800° C pour obtenir de l’hydrogène avec une coproduction d’oxygène, aligne les avantages. Mais il faudra attendre quelques années avant qu’elle soit exploitable à l’échelle industrielle. Sans métaux critiques, cette technologie à électrolyte céramique est aussi connue sous la dénomination SOEL (Solid oxide electrolysis). Son rendement supérieur pourrait atteindre les 90 %. La solution développée aujourd’hui chez Genvia, à Béziers dans l’Hérault, parvient à un niveau de 84 %.

« Thermodynamiquement, l’énergie nécessaire pour casser la molécule d’eau à haute température est jusqu’à 30 % moins importante qu'une élecrtolyse classique. Mais il faut avoir de la vapeur d’eau disponible à une température comprise entre 150 et 200° C. A défaut, le gain serait tout de même de 15 % », a ajouté Patrice Tochon, responsable R&D de Genvia. Selon ses chiffres, une électrolyse classique nécessite de 4 à 6 kWh d’électricité pour produire 1 Nm3 d’hydrogène, contre seulement 3,5 kWh avec la technologie SOEL. La vapeur ou la chaleur pour l’obtenir pourra provenir d’un couplage via échangeur avec une entreprise comme une cimenterie.

Architecture

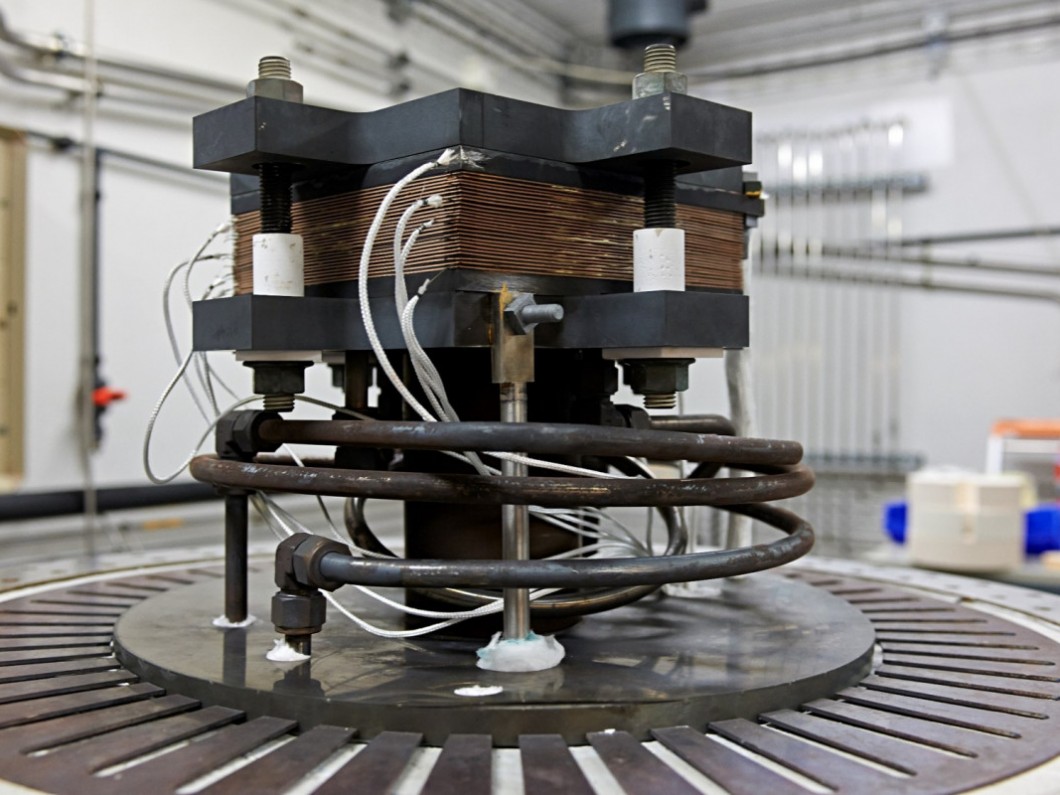

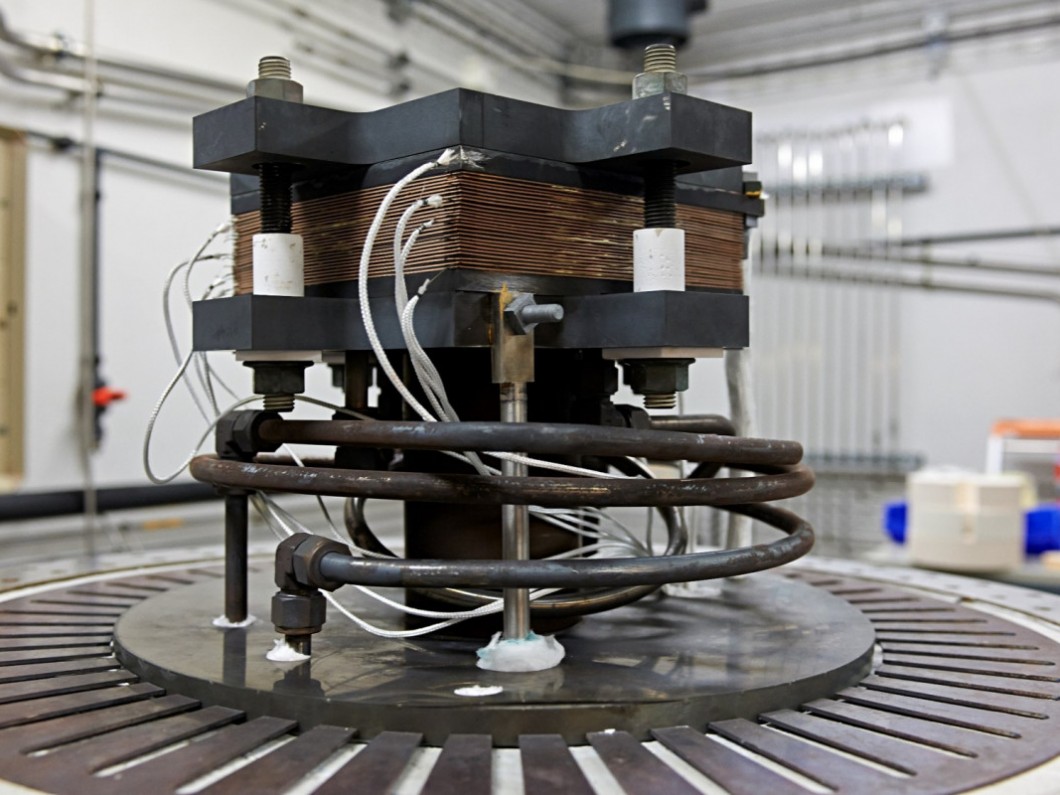

Un système complet d’électrolyseur comprend plusieurs modules, qui eux-mêmes sont composés chacun de stacks à l’intérieur desquels s’empilent des cellules dont la taille détermine la puissance. C’est au sein de cette dernière que se produit la réaction de craquage de la molécule d’eau.La cellule est composée de 2 électrodes fines et d’une électrolyte céramique d’une épaisseur totale comprise entre 400 et 500 microns. Responsable de la production d’hydrogène, la cathode en matériau composite cermet est réalisée avec du nickel (Ni) et du zircone stabilisée à l’oxyde d’yttrium (YSZ). A l’autre bout, l’anode, à base de pérovskite, LSC ou LCSF, d’où s’échappera l’oxygène. Entre les 2, l’électrolyte en YSZ où les ions transiteront.

« Une telle cellule dispose d’un fonctionnement réversible. C’est-à-dire qu’elle peut aussi bien servir d’électrolyseur pour produire de l’hydrogène que de pile à combustible pour obtenir à l’inverse de l’électricité. Ce qui est intéressant pour les architectures Power-to-Gas-to-Power où l’hydrogène permet de stocker le surplus de production des énergies intermittentes pour l’exploiter plus tard au besoin », a souligné Patrice Tochon.

A l’intérieur des stacks, les cellules sont séparées par des plaques métalliques d’interconnexion pour alimenter les électrodes au plus près et établir des zones de contact électrique. Les résultats obtenus avec une cellule se reproduisent parfaitement, quel que soit le nombre qui en compose le stacks.

« La technologie développée par le CEA est l'une des plus performante du marché. En effet elle met en œuvre un point de fonctionnement (densité de courant) très significativement plus élevé que les autres solutions du marché », a commenté Patrice Tochon.

Genvia compte développer des modules capables de produire 600 kg d’hydrogène par jour. Pour des besoins supérieurs, l’entreprise fournira des modules composés de plusieurs de ces empilements.

« Les modules sont assemblés dans des conteneurs isolés thermiquement pour former des systèmes. C’est à l’intérieur de cette boîte que s’effectue la réaction de craquage. A l’extérieur, plusieurs briques additionnelles pour l’alimentation électrique, la production de vapeur, l’ultra-purification par condensation et la compression a besoin », a-t-il détaillé.

Coproduction et adaptabilité

« Après la réaction de craquage, la chaleur résiduelle est valorisable à une température de 80° C. Avec un électrolyseur SOEL, il est possible d’exploiter de la vapeur d’eau enrichie en CO2. On peut ainsi obtenir des carburants de synthèse, notamment pour l’aviation. On parle ici de co-électrolyse », a indiqué Patrice Tochon. « Pour un fonctionnement en pile à combustible producteur d’électricité, le même système peut être alimenté en hydrogène, méthanol, gaz naturel, ammoniac, etc. Mais le rendement est moins bon dans ce sens. Il n’est que de 50 % au lieu de 84 % en électrolyse en employant de l’hydrogène, mais de 60 % avec du gaz naturel », a-t-il précisé.Pourquoi ces différences de rendement ? « En mode électrolyse, le fonctionnement est relativement athermique. C’est-à-dire qu’il ne produit pas de chaleur. C’est l’inverse en mode pile qui impose un régime de fonctionnement inférieur et limite l’efficacité. Avec le gaz naturel se produit une première réaction endothermique de vaporeformage pour produire l’hydrogène. Elle compense partiellement la chaleur de la seconde réaction avec laquelle on obtient de l’électricité. Le rendement est donc meilleur », a-t-il répondu.

Durée de vie et recyclabilité

« Nous travaillons sur les cellules pour obtenir une durée de vie réaliste de 20 ans. Actuellement, elle n’est que de 2 ans en raison de microcraquages qui apparaissent avec le temps au niveau du nickel et de problèmes de fragilisation à cause du zircone », a révélé Patrice Tochon.« Quand les cellules sont neuves, la production d’hydrogène s’effectue à une température de 700° C. Quand les dégradations arrivent, elle est augmentée par paliers de 10° C jusqu’à 800° C. Le processus consomme ainsi de plus en plus d’électricité, jusqu’à ne plus être suffisamment rentable », a-t-il schématisé. « Nous travaillons bien sûr déjà au recyclage des matériaux qui composent les électrodes. Le reste ne pose pas de problèmes particuliers. L’acier, par exemple, est le même que celui utilisé pour l’automobile », a-t-il complété.

Une première ligne pilote de production

Genvia dispose à Béziers d’une ligne de production pilote depuis fin septembre qui a permis de sortir le premier stack.« Pour 2024, nous allons mettre en place une dizaine de démonstrateurs de tailles significatives. D’ici 2030, nous allons baisser les coûts de manière drastique à mesure que nous allons produire dès 2025 des solutions d’électrolyseurs SOEL de 1 à 10 MW en très grande série », a assuré le responsable R&D de Genvia.

Répondant à une question des participants, il a révélé que l’ambition de la jeune coentreprise principalement détenue par le CEA et Schlumberger est de parvenir « en dessous des 2 euros le kilo d’hydrogène en bénéficiant d’une électricité verte à 40 euros le mégawatt ».

Des usages prévus pour la mobilité

Pour atteindre ses objectifs, Genvia espère développer d’autres marchés que l’industrie pour l’hydrogène vert. Et en particulier pour décarboner le transport. Ce qui passe par la création de stations hydrogène, mais aussi la possibilité pour les collectivités, entrepreneurs et particuliers de s’équiper en véhicules fonctionnant avec cette énergie.« Nos cellules en mode pile bénéficient d’un rendement de 50-60%, supérieur à celui des cellules PEMF. Elles pourraient être exploitées pour la mobilité lourde, notamment dans les trains et bateaux », a conclu Patrice Tochon.

Want to promote your activities to a French qualified professional audience?

Join our partners now to secure new business opportunities!

Learn more

Join our partners now to secure new business opportunities!

Learn more

Vous avez aimé cet article ? Ne manquez pas les suivants en vous abonnant à H2 Mobile sur Google News ou en nous suivant sur Linkedin.