Pile à combustible

En Alsace, Innoplate inaugure son usine de plaques bipolaires pour piles hydrogène

Co-entreprise de Schaeffler et Symbio, Innoplate a célébré ce jeudi 6 juin l’ouverture de son premier site de production de plaques bipolaires, composant clé des piles à combustibles. Encore en phase de « ramp up », le site entamera sa production en série cet été avec une capacité de production initiale de 4 millions d’unités par an.

Les piles à combustible de Symbio deviennent un peu plus « made in France ». Alors qu’il célébrait fin 2023 l’ouverture de sa Gigafactory à Saint-Fons, dans le département du Rhône, l’industriel tricolore - propriété de Michelin, Forvia et Stellantis - a inauguré ce jeudi 6 juin un nouveau site de production de plaques bipolaires. Située à Haguenau, en Alsace, l’usine est portée par Innoplate, une co-entreptrise de Symbio et Schaeffler. Elle vise à servir les deux industriels mais aussi des clients tiers dans le cadre de nouvelles collaborations.

« Pour Symbio, c'était une nécessité stratégique de maîtriser un composant absolument majeur, stratégique dans la pile à combustible, que l'on achetait avant en Chine et qui maintenant est produit sur le sol européen » a souligné Philippe Rosier, CEO de Symbio.

Encore en phase de montée en puissance, le site entamera sa production série dans le courant de l’été avec une première production initiale de 4 millions de plaques bipolaires par an et un potentiel de 50 millions à horizon 2030. Soutenu par France 2030, il permettra la création de 120 emplois d’ici à la fin de la décennie.

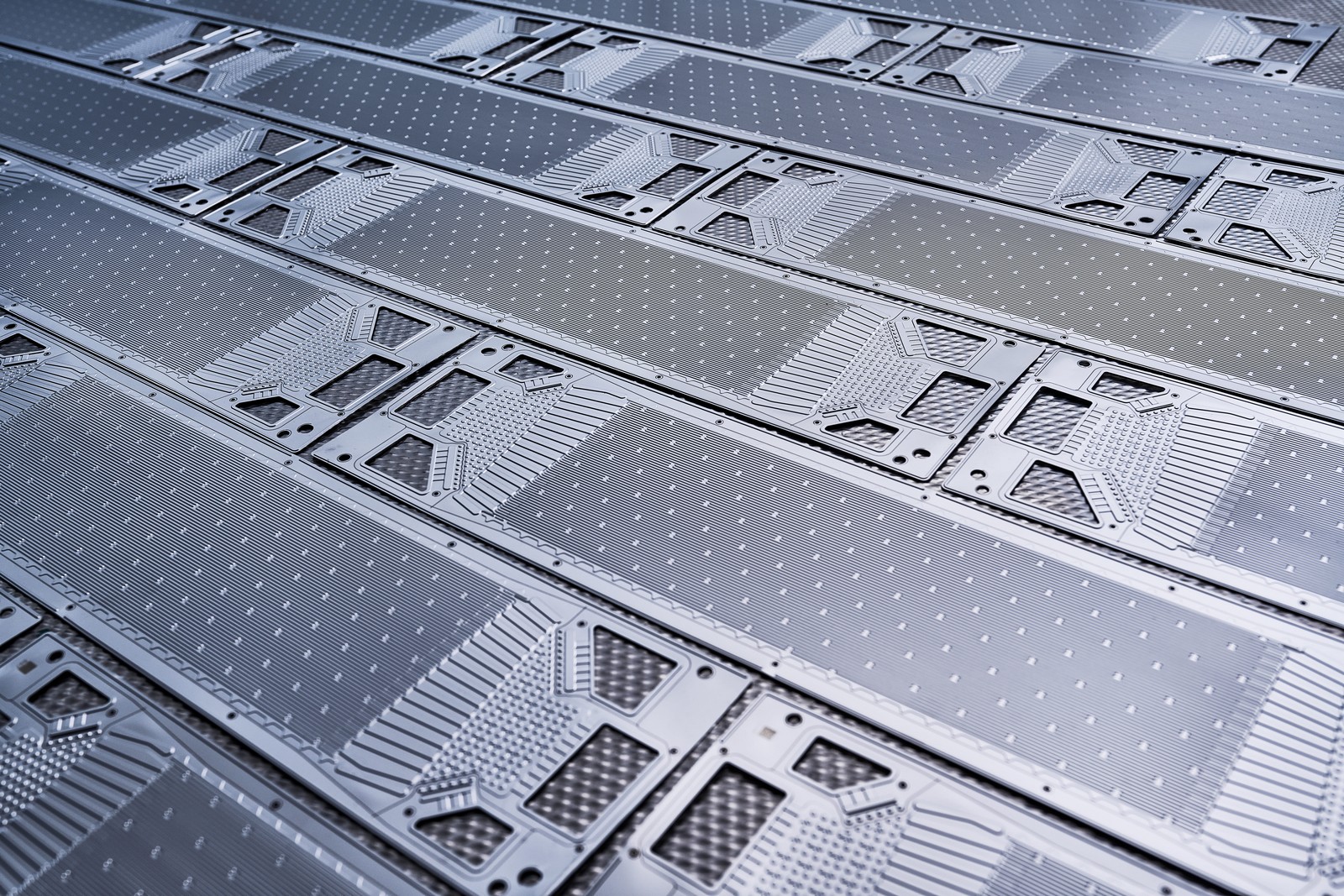

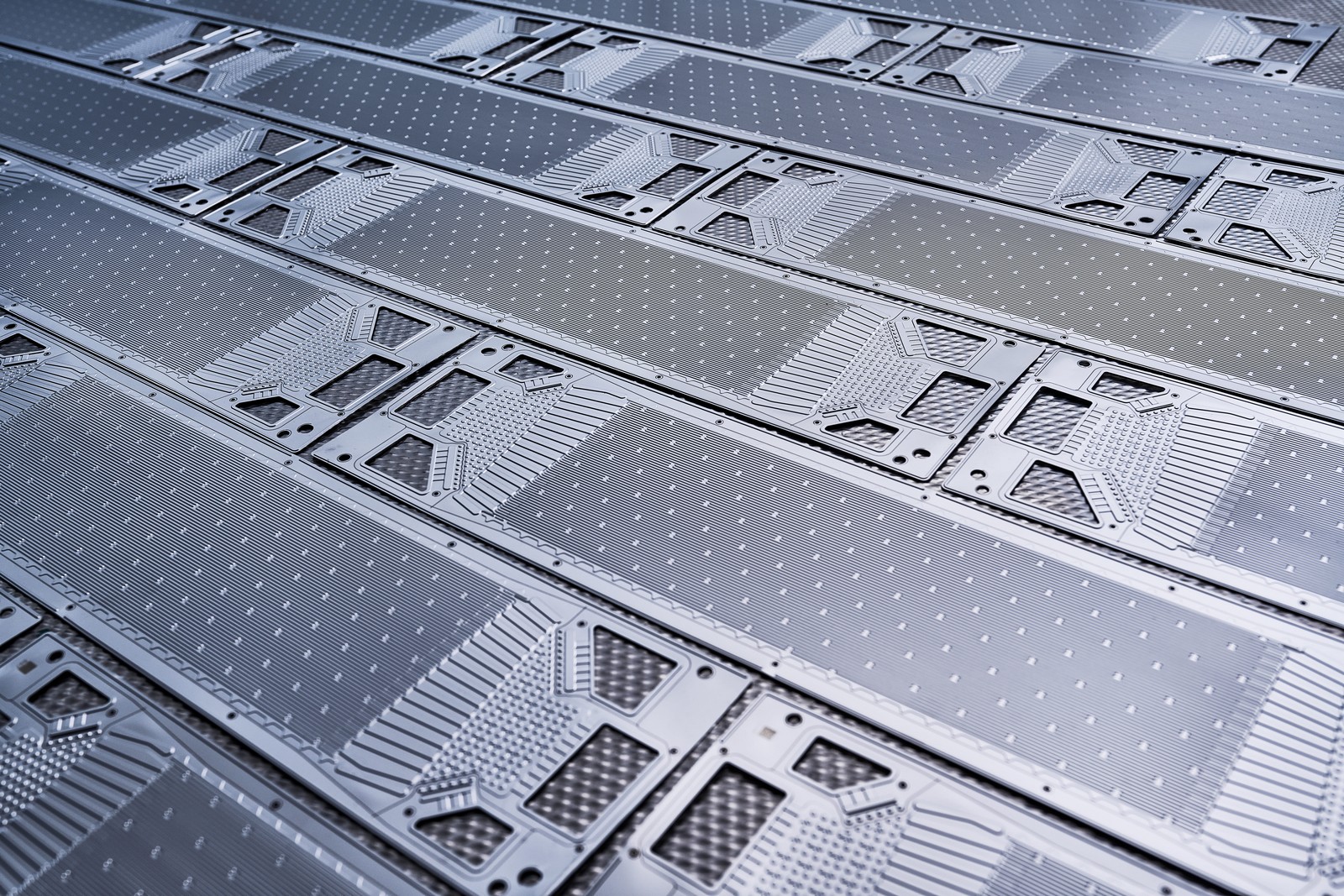

Considérées comme un composant clé des piles à combustibles, les plaques bipolaires assurent la bonne circulation de l’hydrogène à travers la pile qui va générer l’électricité pour alimenter le moteur.

« C’est un empilement de plaques. En moyenne, il y a entre 250 et 300 plaques par pile. La puissance désirée va déterminer le nombre de plaques que l’on va installer » nous explique Marc Bey, Responsable de production au sein d’Innoplate.

En pratique, le process industriel se déroule en cinq grandes étapes :

Les piles à combustible de Symbio deviennent un peu plus « made in France ». Alors qu’il célébrait fin 2023 l’ouverture de sa Gigafactory à Saint-Fons, dans le département du Rhône, l’industriel tricolore - propriété de Michelin, Forvia et Stellantis - a inauguré ce jeudi 6 juin un nouveau site de production de plaques bipolaires. Située à Haguenau, en Alsace, l’usine est portée par Innoplate, une co-entreptrise de Symbio et Schaeffler. Elle vise à servir les deux industriels mais aussi des clients tiers dans le cadre de nouvelles collaborations.

L'inauguration de l'usine Innoplate de Haguenau a eu lieu ce jeudi 6 juin en présence de quelque 150 invités.

« Pour Symbio, c'était une nécessité stratégique de maîtriser un composant absolument majeur, stratégique dans la pile à combustible, que l'on achetait avant en Chine et qui maintenant est produit sur le sol européen » a souligné Philippe Rosier, CEO de Symbio.

Encore en phase de montée en puissance, le site entamera sa production série dans le courant de l’été avec une première production initiale de 4 millions de plaques bipolaires par an et un potentiel de 50 millions à horizon 2030. Soutenu par France 2030, il permettra la création de 120 emplois d’ici à la fin de la décennie.

L'usine Innoplate est installée à Haguenau (Bas-Rhin), à proximité immédiate du site de Schaeffler.

Comment sont fabriquées les plaques bipolaires ?

Considérées comme un composant clé des piles à combustibles, les plaques bipolaires assurent la bonne circulation de l’hydrogène à travers la pile qui va générer l’électricité pour alimenter le moteur.

« C’est un empilement de plaques. En moyenne, il y a entre 250 et 300 plaques par pile. La puissance désirée va déterminer le nombre de plaques que l’on va installer » nous explique Marc Bey, Responsable de production au sein d’Innoplate.

En pratique, le process industriel se déroule en cinq grandes étapes :

- L’emboutissage et le découpage : une presse d’une capacité d’emboutissage de 1500 tonnes produit l’anode et la cathode, les deux composants qui vont former la plaque bipolaire, à partir d’une bobine d’inox.

- Le lavage : sur cette sorte de tapis roulant, les résidus d’huile et autres impuretés sont enlevées. « Une simple empreinte de doigt disqualifie le produit » souligne Marc Bey.

- Le revêtement qui repose sur un process à 90 % automatisé, des robots venant prendre en charge et déplacer les différents racks

- Le soudage laser : étape du « mariage » durant laquelle l’anode et la cathode sont assemblées pour former la plaque bipolaire. Là aussi, le process est automatisé

- Le contrôle d’étanchéité. « Sur une plaque, il y a trois canaux : air, eau et hydrogène. Tous doivent être parfaitement étanches » nous explique Marc Bey. Une phase qui s’accompagne d’un ultime contrôle visuel par les opérateurs d’Innoplate avant un conditionnement pour un envoi vers les différents sites d’assemblage.

La première étape de production consiste à produire l'anode et la cathode grâce à une presse d'une capacité d'emboutissage de 1500 tonnes

Want to promote your activities to a French qualified professional audience?

Join our partners now to secure new business opportunities!

Learn more

Join our partners now to secure new business opportunities!

Learn more

Vous avez aimé cet article ? Ne manquez pas les suivants en vous abonnant à H2 Mobile sur Google News ou en nous suivant sur Linkedin.